随着工业4.0和智能制造的快速发展,大型工业参数采集器在工业生产中扮演着至关重要的角色。12寸大型工业参数采集器凭借其大屏幕显示、高性能处理能力和丰富的接口配置,已成为工业现场数据采集与监控的核心设备。本文将深入探讨该类采集器的软件开发关键技术、流程与应用场景。

一、软件开发的核心技术要求

- 实时性与稳定性:工业环境对数据采集的实时性要求极高,软件需采用实时操作系统(如VxWorks、FreeRTOS)或嵌入式Linux系统,确保数据采集与传输的毫秒级响应。同时,通过看门狗机制、冗余设计和故障自恢复功能,保障系统在恶劣工业环境下的稳定运行。

- 多协议兼容与数据集成:工业现场设备多样,软件需支持Modbus、OPC UA、Profibus等常见工业通信协议,并具备自定义协议扩展能力。通过统一数据接口,实现温度、压力、流量等多种参数的采集与标准化处理。

- 人机交互界面(HMI)设计:12寸大屏幕为操作人员提供了丰富的可视化空间。软件开发需结合触摸屏特性,设计直观的图形界面,支持实时数据曲线显示、报警提示、历史数据查询及参数配置功能,提升用户体验。

- 边缘计算与云平台集成:现代工业参数采集器不仅是数据采集终端,还需具备边缘计算能力,实现数据本地预处理、异常检测和智能决策。软件应支持与云端平台(如AWS IoT、Azure IoT)的无缝对接,便于数据远程监控与分析。

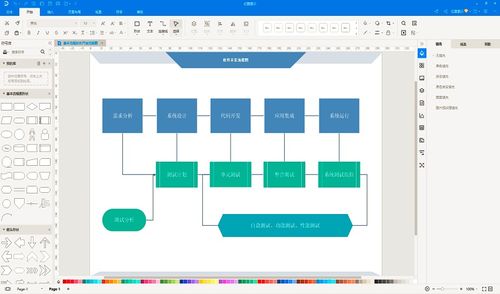

二、软件开发流程概述

- 需求分析:明确采集参数类型、通信协议、数据处理逻辑及用户交互需求,制定详细的软件规格说明书。

- 架构设计:采用分层架构,包括驱动层、协议解析层、业务逻辑层和表示层,确保模块化开发和后期维护便利。

- 编码与测试:使用C/C++、Python或Java等语言进行核心功能开发,结合单元测试、集成测试和现场模拟测试,验证软件功能与性能。

- 部署与优化:将软件烧录至采集器硬件,进行现场调试与性能优化,确保系统长期稳定运行。

三、典型应用场景

12寸大型工业参数采集器广泛应用于能源管理、智能制造、环境监测等领域。例如,在化工厂中,它可实时采集反应釜温度、压力数据,并通过软件分析预警潜在风险;在智能车间,它与PLC、传感器协同工作,实现生产线的实时监控与效率优化。

12寸大型工业参数采集器的软件开发是一个综合性强、技术要求高的过程。只有结合工业实际需求,采用先进的技术架构与开发方法,才能打造出高效、可靠的采集系统,为工业智能化转型提供坚实支撑。